关于连接器退化机理,我们将继续研究讨论。此篇我们将重点讨论在贵金属接触系统中腐蚀对接触电阻的影响,特别是镀金界面。关键讨论镀金层下镍底层的重要性及其对提高镀金连接器性能的好处。

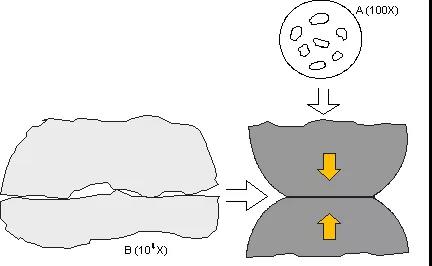

在第1篇文章中,介绍了接触界面的凹凸模型.为了方便起见,再回顾第1篇文章中的图1和图2。凹凸不平模型的关键点是,接触点很小,直径大约为微米级,分布在界面接触区域,以及在咬合时变形所产生的接触区域。穿过接触界面的电流必须通过凹凸不平的接触点,从而产生称为收缩电阻的电阻。收缩电阻的大小取决于凹凸触点的数目、大小和分布等,因为所有的凹凸接触都是电平行的。当所有的凹凸不平的接触界面都是金属对金属的,例如金对金或锡对锡时,即使在理想的情况下,收缩电阻也是存在的。如果任何一个凹凸不平的界面覆盖腐蚀层或污染物,收缩电阻就会增加。这就是为什么腐蚀是连接器退化的重要原因。由于腐蚀或污染而失去凹凸不平的接触面或凹凸不平的触点,可能导致接触界面电阻增加,这足以导致连接器失效。

现在,让我们讨论镀金连接器的腐蚀。众所周知,黄金是贵金属,换句话说,它是一种不腐蚀的金属;由于这种特性,黄金在珠宝中广泛使用。虽然有这特性,但这并不意味着镀金连接器不易受到腐蚀。连接器是一个机电系统, 连接器通过机械系统提供电气性能。机械系统的两个分离系统需要配合和接触等。镀金连接器由镀金表面和铜合金材料上的镍底层( 为优化接触表面)等组成。铜合金材料为连接器配合提供了必要的弹性。系统中的腐蚀源为铜合金材料。 铜与氧气、硫和氯等都会产生化学反应,这都是连接器应用环境中常见的现象。因此,关于腐蚀敏感性,连接器设计必须解决如何消除或减少铜腐蚀,并确保任何形成腐蚀的物质不能置于连接器接触界面。这在理论上是容易的,但在实践中是一个挑战。

如果连接器制造商将连接器完全镀上5微米的金,那么在连接器中就不会有腐蚀问题。然而,由于成本的原因,大多数镀层在0.25到0.75微米之间,而且通常只是接触界面上进行电镀。考虑到成本因数,选择铜材作为连接器材料比较普遍。选择性电镀,以及其他制造工艺,可能导致铜裸露或者边沿铜裸露。当镀金中存在缺陷时,薄镀层会导致潜在的铜暴露。除了这些腐蚀源外,还必须考虑到在连接器的连接使用周期中镀金层的磨损,或者在使用过程中接触界面的扰动等。所有这些问题通常被忽视,镍底层的镀金连接器需要得到正确的评估。

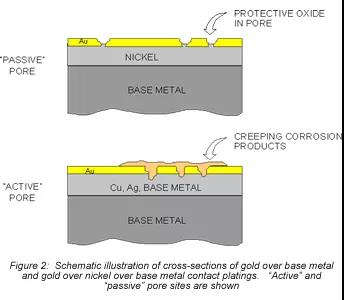

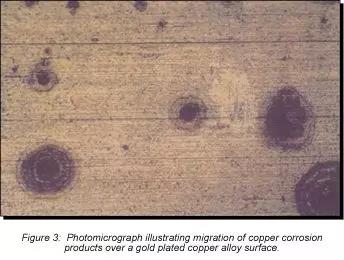

连接器内部问题首先来自电镀层厚度。图2简要描述了有无镍底层的镀金表面的情况变化。镀金过程中的任何缺陷都会导致铜合金材料的暴露。电镀缺陷包括孔隙,划痕,和电镀前的污染导致电镀不完整等等。随着镀层厚度的减小,所有这些缺陷的潜在性都会增加。考虑到这些镀层缺陷的存在,任何暴露的铜合金都会与应用环境发生反应,形成的腐蚀产物可以进入镀层表面。简单举例来说明,如图2和图3所示的铜硫腐蚀产品在金属表面上迁移,或蠕变。图2显示腐蚀产物沿孔隙部位的墙壁向表面迁移。图3是镀金铜合金表面腐蚀迁移环的显微照片。如果接触界面包含图3所示的任何腐蚀产物环,界面电阻很可能会在某种程度上发生变化。然而,镍底层的使用既能抑制腐蚀,又能减少腐蚀蠕变。镍形成一种非常薄的不迁移的惰性和钝化氧化物。实际上,镍钝化了缺陷部位的底层,所以没有腐蚀物迁移到表面。

相关厚度的镍底层还有另外一个好处是作为防扩散屏障。铜很容易通过金扩散,如果扩散的铜到达镀金表面,它将在表面形成腐蚀膜,这可能会阻碍镀金金属表面的接触。含有镍底层的铜扩散速度要慢得多,而且镍底层通常比镀金层要厚,因此铜扩散到金表面的速度明显降低。由于扩散速率随着温度的增加而增加,如果连接器是用于较高温度的应用环境,镍的好处更为明显。

镍的钝化和迁移抑制特性对于选择性电镀也是有益的。如果铜合金材料在接触界面的选择性镀金之前被整体镀覆镍,则表面和边缘腐蚀(以及与接触界面的相关腐蚀蠕变)将被最 小化。

除了这些问题外,磨损对镀层的潜在腐蚀效应也受到镍底层特性的影响。如前所述,由于连接器的配合使用周期内由于机械或热膨胀驱动力等原因使接触界面发生微动,使接触界面受损。而镍作为减少磨损的因数有两个好处。第1个好处是我们前面讨论的镍的钝化和迁移抑制特性。黄金的磨损和镍底层的暴露不会导致有关腐蚀的减弱;暴露的镍可能会导致接触电阻的增加,但这种增加的幅度将远远小于由于腐蚀效应而发生的情况。第二个好处是提高了接触电镀层的耐磨性。磨损的影响将在后面的文章中更详细地讨论。在这我们明白镍底层将提高接触镀层的有效硬度就足够了。连接器上使用的镀金层通常称为硬金,硬度约为200努普。镍底层的硬度一般为400努普或更高。因此,随着表面硬度的增加,镀层的有效硬度增加,磨损率趋于降低。

考虑到镍底层对连接器性能的重要性,需要什么镍厚度呢?镀金连接器中的典型镍厚度范围在1.25到4.0微米的范围内。下限是确保足够的厚度满足要求,上限则考虑成本和机械因素等。成本问题是由于更多的镍意味着更多的电镀时间和材料成本。机械方面的考虑更复杂。随着镀镍厚度的增加,镍的延展性趋于减小,镀层的粗糙度趋于增加。降低的延展性会导致镀层开裂,并增加粗糙度,降低孔隙度和磨损性能等。

总之,镀金连接器系统中镍底层的重要性怎么强调也不为过。镍的钝化特性对减缓接触材料铜表面腐蚀产物的形成和迁移具有重要意义。此外,镍还提供了防扩散屏障,防止接触界面底层金属的迁移。镍的硬度对提高镀金接触系统的耐磨性,提高使用寿命和抗微动磨损等都具有非常重要意义。鉴于这些优点,任何镀金连接器都应指定使用镀镍底层.

更详细的退化机理研究请关注协会公众号后面的内容。

020-28063891,13928833160,13928833806

020-28063891,13928833160,13928833806 020-3206 8201

020-3206 8201

2947849088

2947849088 广州市黄埔区环岭路13号时创智创园综合楼4层

广州市黄埔区环岭路13号时创智创园综合楼4层